预控图的概念及表明

预控图(PRE—Control),又叫彩虹图,是一种基于规格界限来控制过程的简单运算法则图,是美国Rath & Strong咨询公司于20世纪五十年代开发的。早在20世纪20年代,美国贝尔实验室的科学家休哈特发明了休哈特控制图,它是基于产品的生产过程接连稳态,而且质量特性的分布是在正态或靠近正态分布的情形下运用。而预控图导致如果生产过程中产品的质量特性是可测量和可调整的,它仍未如果为某一分布和平稳的分布。休哈特控制图是用3σ原理设置控制限,预控图是以规格限设置控制限,警戒区设计在规格限内。

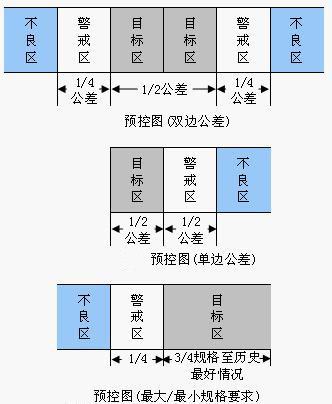

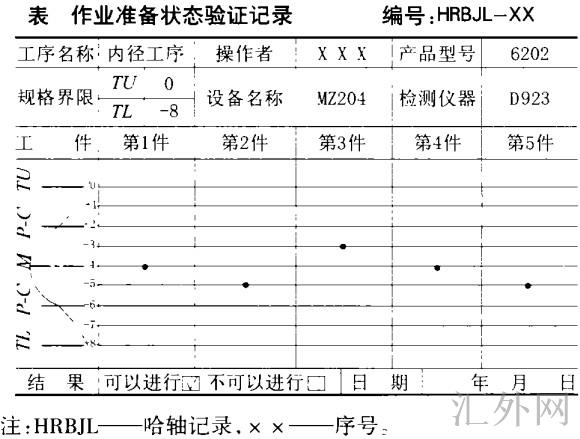

为了应用方便,一般预控图控制区域分为三个: 目标区、警戒区、不良区,见下三种图形(见下图)。

">编辑] 预控图的理论

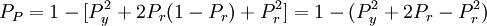

设产品单元的参数X分布函数为F(x),X是任意分布。在双边情形下,令X落入左侧目标区的几率为

PgL,落入右侧目标区的几率为

Pgr;落入左侧警戒区的几率为

PyL,落入右侧警戒区的几率为;落入左侧不良区的几率为

PrL,落入右侧不良区的几率为

Pπ。

令X落入目标区的几率为

Pg(在双边情形下,

Pg =

PgL +

Pgr);令X落入警戒区的几率为

Py(在双边

Pr =

PyL +

Pyr)。

令X落入目标区的几率为(在双边情形下,

Pg =

PgL +

Pgr);令X落入警戒区的几率为

Py(在双边情形下,

Py =

PyL +

Pyr);令x落入不良区的几率为

Pr(在双边情形下,

Pr =

PrL +

Pπ)。

可以起步预控图于工程控制的几率为

PS,其条件为接连5个样品的参数值落在目标区内,故

。

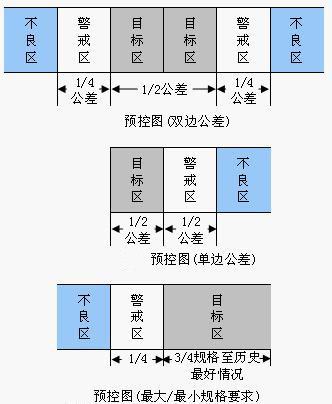

在起步预控图于工程控制后,每一次抽样抽两个样品A、B:两个报告全落在目标区的几率为,

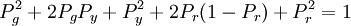

;一个报告落在目标区、其他报告落在警戒区的几率为2P_gP_y;两上报告都落在警戒区的几率为P^2_y;两个报告中有一个落在不良区,其他落在非不良区的几率为2P_r(1-P_r);两个报告都落在不良区的几率为

。

注:它们的总和是

。

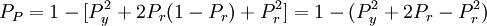

所以每一次抽样通过几率为

。

注:也可把判别通过与否的准则修改一下,若第一报告落在不良区,就判不通过(不必等第二报告酌结果),则公式略有改变。

在两次停止问的6次抽样都通过的几率为

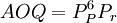

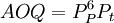

,此时批不合格品率为

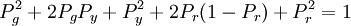

Pr,所以通过抽样交付的批产品的平均交付不合格品率为。

假使X是正态分布N(μ,σ),设上下规格限距离恰好为6σ,则当X的μ恰好在中心线上时,有。

Cp = 1,

Pg=85.73%,P_y=14.00%,P_r=0.27%

于是每一次抽样通过的几率

Pp算出为97.50%

=97.5%^6×0.27%=85.91%×0.27%=0.23%

在例1中,上下规格限距离为6σ,如与中心线有偏离,当偏离分别为0.5σ,1.Oσ,1.5σ时,AOQ值为多少?仿上,算出AOQ分别为0.49%,0.99%0.67%。

注意:伴随μ对中心线的偏离放大,AOQ从0.23%渐渐放大,后又渐渐降低,亦即AOQ有最大值AOQL。

预控图的基本思想

预控图是一种非常简便的质量控制工具,其基本思想如下:

(1)过程开始前预先控制。

(2)预控图直接与规格(公差)界限相联系,易于理解。

(3)不需计算控制界限,直接用单个样品的实测值对过程作出分析。

预控图的建立

首先第一步要解决的是应用预控图的资格确定,相当于制作休哈特控制图的“分析用控制图”。一般取5个样品执行测量,假使5个样品的测量报告全部落在目标区域,表明过程均值基本没有大偏移,可以运用预控图。但是,只要有1个样品的测量报告落在目标区域之外,则需要对过程执行整顿调整,直到5个样品报告全部落在目标区域在内。在判定满足预控图的应用条件之后,即可执行预控图的操作。每一次抽样抽两个产品单元A、B,周期性地接连测量A、B一对产品的报告,假使报告都落在一个警戒区,表明过程的均值有偏移,过程需要暂停生产,执行调整;假使分别落在两边的警戒区,表明过程的变异变大,过程需要整顿,调整标准偏差;假使任何一个落在不良区,过程都需要整顿,其它过程无需整顿调整。

预控图的优点

1、预控图具有抽样检测工作量少和简单易懂的程序,以及合理的统计原理,困此它为操作者的工序质量控制给予了一种有效的方法。

2、对操作者素质的要求一般均可高达。顼控图要求操作者满足够下三点要求 操作者务必知道工序产品什么才是合格操作者具有分析产品能否合格的工具(量具、标准、仪器);当工序发生偏差时,操作者务必能够执行修正。以上这三点要求是对任何操作者自控的工序应必备的先决条件。

3、运用预控图可以较好地调动操作者在质量管理中担负起责任。通过实行预控图,操作者要紧密地观察操作过程,持续地确定产品能否合格,工序能否需要调整。受于预控图很少发出错误信息,进而降低不必要的调整,这不仅使操作者对预控法建立了信心,而且对生产优质产品的能力也造成了更大的自信心。

4、常规控制图按其控制对象分为计量值控制图与计数值控制图。但预控图不仅适用于计量值也适用于计数值(过或然而)的情形。对于计量值报告,可在量具的,测量面上中心部位涂以绿色,在其外涂以黄色,规格界限外涂以红色。利用该种量具就会让操作者迅速知道应继续生产、停止生产依旧应该提起往意再测量第二个产品,而不一定要读出具体的测量值。对于过与然而的计数值情形下,除了有标示公差界限的一般量规以外,还可供应预控线或绿区界限的量规。如此就使预控图具有更大量的应用场合。

预控图的运用规则 2个报告点落在绿色区域,继续运行该过程;一个报告落在黄色区域,一个报告落在绿色区域;2个点落在黄色区域(同一区),调整过程;2个点落在黄色区域(相反区),停止过程,并调查;1个点落在红色区域, 停止过程,并调查;每当过程被调整,在开始取样前,过程生产的5个接连的零件务必落在绿色区域。 运用预控图的注意事项

1.绘制控制图时所抽取的管理用报告,不须以工序平稳情况下为前提,否则,所计算出的控制上下线有机会胜过公差规模。

2.运用控制图时注意与标准化操作结合起来,比如对孔加工来看,可依据孔径的规格规模分别采取铰刀、浮动铰刀加工或单刀光孔。

3.抽样时问应从过程中工艺情况的改变情形而定。

4.控制图应在生产现场中及时分析。假使发生异常,应先从取样、计算、打点等困难检查无误后,再从生产方面找原因。

5.当工艺手段已发生改变,或原有控制图已运用了较长时间,应从新复审预控制图。

6.预控图将正常状态分析为异常,风险率约为2.5%,将异常状态列为正常而误报警的机会性约为2%。

">编辑] 预控图的抽样频率

一开始先依据生产线的历史情形试定一个抽样周期(比如一小时抽一次),每次抽两个单元产品,测其参数。到显现不通过、停止为止,其间隔为T(也可以试几次,求平均的T)。把T/6作为抽样周期。

比如以一小时为周期,十次后显现不通过,即T=10h,则以10/6约1.5小时为周期。

用上述方法调整周期,原则上周期不能太短(如不差于1/4小时),太短表明生产线有困难;也不能太长(如不胜过一天),太长有机会漏检。

注:对不合格率差于lOOppm的生产线,上述规定需修正。

当调整后从新开始时,先执行预控图的资格确定,此时按需调整时的抽样间隔执行,在工程操作时再依据抽样通过情形调整抽样间隔。

注:调整一般指肛的调整。当标准偏差or放大时,则需通过诸如DOE、田口方法等整顿。

注:当有样品的报告落在不良区时,过程停下整顿,查找原因,此时称明或许显现胜过规定的不合格品率(也或许为虚警)。

预控图案例分析 ">编辑] 案例一:预控图实例分析

一般的管理图的UCL、LCL与产品参数的上下规格限并无直接关系;产品参数对于一R或管理图来说要正态分布。预控制图直接从参数上、下规格限出发,对参数分布无正态制约,且操作方便,故国外在不少职位上已代替了管理图。

某电源模块输出电压要求在23~3V之间(注:报告工作变换)即上规格限为26V、下规格限为20V。于是中心线为23V,上预控限为24.5V,下预控限为21.5V。先执行预控图的资格认定。间隔如1h抽取一组两个样品,接连5次抽样结果为(单位V):23.5,24.4;22.7,23.7;22.1,23.3;22.8,24.2;23.1,22.5。这5次抽样报告全落在目标区(21.5,24.5)内,预控图成立。

执行操作,依次间隔1h抽得报告为:24.5,23.6;21.1,23.8;21.2,23.3;23.2,21.9;22.6,22.0;22.6,23.0;24.0,23.1;22.4,23.2;21.9,24.7;21.2,23.8;24.2,26.1。

到第十一次抽得的(24.2,26.1)落入不良区时,不通过。间隔十次(也可再试几个回合,得平均间隔),即间隔10h,可以考虑约取其1/6,即改为1.5h抽样一次。

">编辑] 案例二:预控图应用范例

某公司作业准备验证规程如下

一、目的

执行作业准备验证活动,是为了评价作业准备的充分性,确认过程能力满足加工产品公差的要求。

二、适用规模

适用于公司内部需执行作业准备验证的各个过程。

三、规定内容

1.作业准备验证的机会

(1)作业的初步运行,如开始生产。

(2)材料的更改。

(3)产品型号的更改。

(4)作业更改,如作业方式、设备工模具、工装等更改。

(5)运行时间过长的停顿,如停产X个月的再生产等。

2.作业准备验证的步骤。

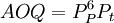

(1)作业准备验证(预控)记录的填写操作者在加T开始时,接连加工5件产品,按实测值认真填人作业准备验证记录中。

(2)可加工的识别若5件产品全部落人绿区之内,则符合加工要求,可以执行产品加工。若有1件产品落在预控线之外,需从新调整过程,如设备、工装等,直到实测值全部落人绿区才可正式运行。

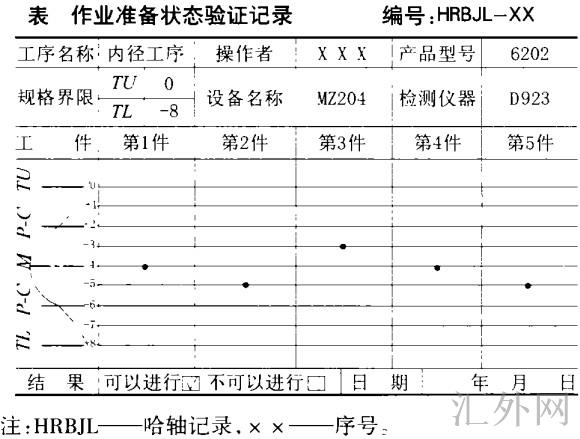

四、运用记录

1.作业准备验证记录

举例

磨内径工序,加工6202产品,尺寸公差为0--8m,操作者XXX共加工了5个工件尺寸分别为-4、-5、-3、-4、-5μm,把实测结果填人表中,从中看出5个工件都在目标区-2~-6μm内,可以执行加工,见表。

诚然,预控图除了可以执行作业准备的验证,也可以作为操作者对过程能力监视的一种手段。

工序正式运行后,可以按规定的时间间隔(确定原则与控制图相同),每次抽取2件样品,按下述规则做出分析。

(1)若第1件落人绿区,无需检测第2件,过程正常。

(2)若第1件落人黄区,则务必检测第2件。

(3)若第2件落人绿区,过程正常。

(4)若接连2个工件落人黄区或1件落人红区内,务必停止过程运行,采取措施后,按过程开始的规则,接连抽5件样品均落人绿区后可从新开始运行。

综上所述,企业在贯彻实行TS16949标准时,引入预控图的统计方法可以使企业的过程变差高达预先控制的目的,使企业的过程能力连续平稳,最终使产品符合要求。

参考文献

↑ 1.0 1.1 1.2 汪芸.新质量工具—第三讲 质量控制的工具预控图.质量与牢靠性.2004(6)

↑ 冯国,赵燕.预控图在TS16949质量管理体系标准中的应用.哈尔滨轴承.2004,(3)

">编辑] 预控图的理论 设产品单元的参数X分布函数为F(x),X是任意分布。在双边情形下,令X落入左侧目标区的几率为PgL,落入右侧目标区的几率为Pgr;落入左侧警戒区的几率为PyL,落入右侧警戒区的几率为;落入左侧不良区的几率为PrL,落入右侧不良区的几率为Pπ。令X落入目标区的几率为Pg(在双边情形下,Pg = PgL + Pgr);令X落入警戒区的几率为Py(在双边Pr = PyL + Pyr)。令X落入目标区的几率为(在双边情形下,Pg = PgL + Pgr);令X落入警戒区的几率为Py(在双边情形下,Py = PyL + Pyr);令x落入不良区的几率为Pr(在双边情形下,Pr = PrL + Pπ)。可以起步预控图于工程控制的几率为PS,其条件为接连5个样品的参数值落在目标区内,故

">编辑] 预控图的理论 设产品单元的参数X分布函数为F(x),X是任意分布。在双边情形下,令X落入左侧目标区的几率为PgL,落入右侧目标区的几率为Pgr;落入左侧警戒区的几率为PyL,落入右侧警戒区的几率为;落入左侧不良区的几率为PrL,落入右侧不良区的几率为Pπ。令X落入目标区的几率为Pg(在双边情形下,Pg = PgL + Pgr);令X落入警戒区的几率为Py(在双边Pr = PyL + Pyr)。令X落入目标区的几率为(在双边情形下,Pg = PgL + Pgr);令X落入警戒区的几率为Py(在双边情形下,Py = PyL + Pyr);令x落入不良区的几率为Pr(在双边情形下,Pr = PrL + Pπ)。可以起步预控图于工程控制的几率为PS,其条件为接连5个样品的参数值落在目标区内,故 。在起步预控图于工程控制后,每一次抽样抽两个样品A、B:两个报告全落在目标区的几率为,

。在起步预控图于工程控制后,每一次抽样抽两个样品A、B:两个报告全落在目标区的几率为, ;一个报告落在目标区、其他报告落在警戒区的几率为2P_gP_y;两上报告都落在警戒区的几率为P^2_y;两个报告中有一个落在不良区,其他落在非不良区的几率为2P_r(1-P_r);两个报告都落在不良区的几率为

;一个报告落在目标区、其他报告落在警戒区的几率为2P_gP_y;两上报告都落在警戒区的几率为P^2_y;两个报告中有一个落在不良区,其他落在非不良区的几率为2P_r(1-P_r);两个报告都落在不良区的几率为 。注:它们的总和是

。注:它们的总和是 。所以每一次抽样通过几率为

。所以每一次抽样通过几率为 。注:也可把判别通过与否的准则修改一下,若第一报告落在不良区,就判不通过(不必等第二报告酌结果),则公式略有改变。在两次停止问的6次抽样都通过的几率为

。注:也可把判别通过与否的准则修改一下,若第一报告落在不良区,就判不通过(不必等第二报告酌结果),则公式略有改变。在两次停止问的6次抽样都通过的几率为 ,此时批不合格品率为Pr,所以通过抽样交付的批产品的平均交付不合格品率为。

,此时批不合格品率为Pr,所以通过抽样交付的批产品的平均交付不合格品率为。 假使X是正态分布N(μ,σ),设上下规格限距离恰好为6σ,则当X的μ恰好在中心线上时,有。Cp = 1,Pg=85.73%,P_y=14.00%,P_r=0.27%于是每一次抽样通过的几率Pp算出为97.50%

假使X是正态分布N(μ,σ),设上下规格限距离恰好为6σ,则当X的μ恰好在中心线上时,有。Cp = 1,Pg=85.73%,P_y=14.00%,P_r=0.27%于是每一次抽样通过的几率Pp算出为97.50% =97.5%^6×0.27%=85.91%×0.27%=0.23%在例1中,上下规格限距离为6σ,如与中心线有偏离,当偏离分别为0.5σ,1.Oσ,1.5σ时,AOQ值为多少?仿上,算出AOQ分别为0.49%,0.99%0.67%。注意:伴随μ对中心线的偏离放大,AOQ从0.23%渐渐放大,后又渐渐降低,亦即AOQ有最大值AOQL。 预控图的基本思想 预控图是一种非常简便的质量控制工具,其基本思想如下:(1)过程开始前预先控制。(2)预控图直接与规格(公差)界限相联系,易于理解。(3)不需计算控制界限,直接用单个样品的实测值对过程作出分析。 预控图的建立 首先第一步要解决的是应用预控图的资格确定,相当于制作休哈特控制图的“分析用控制图”。一般取5个样品执行测量,假使5个样品的测量报告全部落在目标区域,表明过程均值基本没有大偏移,可以运用预控图。但是,只要有1个样品的测量报告落在目标区域之外,则需要对过程执行整顿调整,直到5个样品报告全部落在目标区域在内。在判定满足预控图的应用条件之后,即可执行预控图的操作。每一次抽样抽两个产品单元A、B,周期性地接连测量A、B一对产品的报告,假使报告都落在一个警戒区,表明过程的均值有偏移,过程需要暂停生产,执行调整;假使分别落在两边的警戒区,表明过程的变异变大,过程需要整顿,调整标准偏差;假使任何一个落在不良区,过程都需要整顿,其它过程无需整顿调整。 预控图的优点 1、预控图具有抽样检测工作量少和简单易懂的程序,以及合理的统计原理,困此它为操作者的工序质量控制给予了一种有效的方法。2、对操作者素质的要求一般均可高达。顼控图要求操作者满足够下三点要求 操作者务必知道工序产品什么才是合格操作者具有分析产品能否合格的工具(量具、标准、仪器);当工序发生偏差时,操作者务必能够执行修正。以上这三点要求是对任何操作者自控的工序应必备的先决条件。3、运用预控图可以较好地调动操作者在质量管理中担负起责任。通过实行预控图,操作者要紧密地观察操作过程,持续地确定产品能否合格,工序能否需要调整。受于预控图很少发出错误信息,进而降低不必要的调整,这不仅使操作者对预控法建立了信心,而且对生产优质产品的能力也造成了更大的自信心。4、常规控制图按其控制对象分为计量值控制图与计数值控制图。但预控图不仅适用于计量值也适用于计数值(过或然而)的情形。对于计量值报告,可在量具的,测量面上中心部位涂以绿色,在其外涂以黄色,规格界限外涂以红色。利用该种量具就会让操作者迅速知道应继续生产、停止生产依旧应该提起往意再测量第二个产品,而不一定要读出具体的测量值。对于过与然而的计数值情形下,除了有标示公差界限的一般量规以外,还可供应预控线或绿区界限的量规。如此就使预控图具有更大量的应用场合。 预控图的运用规则 2个报告点落在绿色区域,继续运行该过程;一个报告落在黄色区域,一个报告落在绿色区域;2个点落在黄色区域(同一区),调整过程;2个点落在黄色区域(相反区),停止过程,并调查;1个点落在红色区域, 停止过程,并调查;每当过程被调整,在开始取样前,过程生产的5个接连的零件务必落在绿色区域。 运用预控图的注意事项 1.绘制控制图时所抽取的管理用报告,不须以工序平稳情况下为前提,否则,所计算出的控制上下线有机会胜过公差规模。2.运用控制图时注意与标准化操作结合起来,比如对孔加工来看,可依据孔径的规格规模分别采取铰刀、浮动铰刀加工或单刀光孔。3.抽样时问应从过程中工艺情况的改变情形而定。4.控制图应在生产现场中及时分析。假使发生异常,应先从取样、计算、打点等困难检查无误后,再从生产方面找原因。5.当工艺手段已发生改变,或原有控制图已运用了较长时间,应从新复审预控制图。6.预控图将正常状态分析为异常,风险率约为2.5%,将异常状态列为正常而误报警的机会性约为2%。">编辑] 预控图的抽样频率 一开始先依据生产线的历史情形试定一个抽样周期(比如一小时抽一次),每次抽两个单元产品,测其参数。到显现不通过、停止为止,其间隔为T(也可以试几次,求平均的T)。把T/6作为抽样周期。比如以一小时为周期,十次后显现不通过,即T=10h,则以10/6约1.5小时为周期。用上述方法调整周期,原则上周期不能太短(如不差于1/4小时),太短表明生产线有困难;也不能太长(如不胜过一天),太长有机会漏检。注:对不合格率差于lOOppm的生产线,上述规定需修正。当调整后从新开始时,先执行预控图的资格确定,此时按需调整时的抽样间隔执行,在工程操作时再依据抽样通过情形调整抽样间隔。注:调整一般指肛的调整。当标准偏差or放大时,则需通过诸如DOE、田口方法等整顿。注:当有样品的报告落在不良区时,过程停下整顿,查找原因,此时称明或许显现胜过规定的不合格品率(也或许为虚警)。 预控图案例分析 ">编辑] 案例一:预控图实例分析 一般的管理图的UCL、LCL与产品参数的上下规格限并无直接关系;产品参数对于一R或管理图来说要正态分布。预控制图直接从参数上、下规格限出发,对参数分布无正态制约,且操作方便,故国外在不少职位上已代替了管理图。某电源模块输出电压要求在23~3V之间(注:报告工作变换)即上规格限为26V、下规格限为20V。于是中心线为23V,上预控限为24.5V,下预控限为21.5V。先执行预控图的资格认定。间隔如1h抽取一组两个样品,接连5次抽样结果为(单位V):23.5,24.4;22.7,23.7;22.1,23.3;22.8,24.2;23.1,22.5。这5次抽样报告全落在目标区(21.5,24.5)内,预控图成立。执行操作,依次间隔1h抽得报告为:24.5,23.6;21.1,23.8;21.2,23.3;23.2,21.9;22.6,22.0;22.6,23.0;24.0,23.1;22.4,23.2;21.9,24.7;21.2,23.8;24.2,26.1。到第十一次抽得的(24.2,26.1)落入不良区时,不通过。间隔十次(也可再试几个回合,得平均间隔),即间隔10h,可以考虑约取其1/6,即改为1.5h抽样一次。">编辑] 案例二:预控图应用范例 某公司作业准备验证规程如下一、目的执行作业准备验证活动,是为了评价作业准备的充分性,确认过程能力满足加工产品公差的要求。二、适用规模适用于公司内部需执行作业准备验证的各个过程。三、规定内容1.作业准备验证的机会(1)作业的初步运行,如开始生产。(2)材料的更改。(3)产品型号的更改。(4)作业更改,如作业方式、设备工模具、工装等更改。(5)运行时间过长的停顿,如停产X个月的再生产等。2.作业准备验证的步骤。(1)作业准备验证(预控)记录的填写操作者在加T开始时,接连加工5件产品,按实测值认真填人作业准备验证记录中。(2)可加工的识别若5件产品全部落人绿区之内,则符合加工要求,可以执行产品加工。若有1件产品落在预控线之外,需从新调整过程,如设备、工装等,直到实测值全部落人绿区才可正式运行。四、运用记录1.作业准备验证记录举例磨内径工序,加工6202产品,尺寸公差为0--8m,操作者XXX共加工了5个工件尺寸分别为-4、-5、-3、-4、-5μm,把实测结果填人表中,从中看出5个工件都在目标区-2~-6μm内,可以执行加工,见表。诚然,预控图除了可以执行作业准备的验证,也可以作为操作者对过程能力监视的一种手段。工序正式运行后,可以按规定的时间间隔(确定原则与控制图相同),每次抽取2件样品,按下述规则做出分析。(1)若第1件落人绿区,无需检测第2件,过程正常。(2)若第1件落人黄区,则务必检测第2件。(3)若第2件落人绿区,过程正常。(4)若接连2个工件落人黄区或1件落人红区内,务必停止过程运行,采取措施后,按过程开始的规则,接连抽5件样品均落人绿区后可从新开始运行。

=97.5%^6×0.27%=85.91%×0.27%=0.23%在例1中,上下规格限距离为6σ,如与中心线有偏离,当偏离分别为0.5σ,1.Oσ,1.5σ时,AOQ值为多少?仿上,算出AOQ分别为0.49%,0.99%0.67%。注意:伴随μ对中心线的偏离放大,AOQ从0.23%渐渐放大,后又渐渐降低,亦即AOQ有最大值AOQL。 预控图的基本思想 预控图是一种非常简便的质量控制工具,其基本思想如下:(1)过程开始前预先控制。(2)预控图直接与规格(公差)界限相联系,易于理解。(3)不需计算控制界限,直接用单个样品的实测值对过程作出分析。 预控图的建立 首先第一步要解决的是应用预控图的资格确定,相当于制作休哈特控制图的“分析用控制图”。一般取5个样品执行测量,假使5个样品的测量报告全部落在目标区域,表明过程均值基本没有大偏移,可以运用预控图。但是,只要有1个样品的测量报告落在目标区域之外,则需要对过程执行整顿调整,直到5个样品报告全部落在目标区域在内。在判定满足预控图的应用条件之后,即可执行预控图的操作。每一次抽样抽两个产品单元A、B,周期性地接连测量A、B一对产品的报告,假使报告都落在一个警戒区,表明过程的均值有偏移,过程需要暂停生产,执行调整;假使分别落在两边的警戒区,表明过程的变异变大,过程需要整顿,调整标准偏差;假使任何一个落在不良区,过程都需要整顿,其它过程无需整顿调整。 预控图的优点 1、预控图具有抽样检测工作量少和简单易懂的程序,以及合理的统计原理,困此它为操作者的工序质量控制给予了一种有效的方法。2、对操作者素质的要求一般均可高达。顼控图要求操作者满足够下三点要求 操作者务必知道工序产品什么才是合格操作者具有分析产品能否合格的工具(量具、标准、仪器);当工序发生偏差时,操作者务必能够执行修正。以上这三点要求是对任何操作者自控的工序应必备的先决条件。3、运用预控图可以较好地调动操作者在质量管理中担负起责任。通过实行预控图,操作者要紧密地观察操作过程,持续地确定产品能否合格,工序能否需要调整。受于预控图很少发出错误信息,进而降低不必要的调整,这不仅使操作者对预控法建立了信心,而且对生产优质产品的能力也造成了更大的自信心。4、常规控制图按其控制对象分为计量值控制图与计数值控制图。但预控图不仅适用于计量值也适用于计数值(过或然而)的情形。对于计量值报告,可在量具的,测量面上中心部位涂以绿色,在其外涂以黄色,规格界限外涂以红色。利用该种量具就会让操作者迅速知道应继续生产、停止生产依旧应该提起往意再测量第二个产品,而不一定要读出具体的测量值。对于过与然而的计数值情形下,除了有标示公差界限的一般量规以外,还可供应预控线或绿区界限的量规。如此就使预控图具有更大量的应用场合。 预控图的运用规则 2个报告点落在绿色区域,继续运行该过程;一个报告落在黄色区域,一个报告落在绿色区域;2个点落在黄色区域(同一区),调整过程;2个点落在黄色区域(相反区),停止过程,并调查;1个点落在红色区域, 停止过程,并调查;每当过程被调整,在开始取样前,过程生产的5个接连的零件务必落在绿色区域。 运用预控图的注意事项 1.绘制控制图时所抽取的管理用报告,不须以工序平稳情况下为前提,否则,所计算出的控制上下线有机会胜过公差规模。2.运用控制图时注意与标准化操作结合起来,比如对孔加工来看,可依据孔径的规格规模分别采取铰刀、浮动铰刀加工或单刀光孔。3.抽样时问应从过程中工艺情况的改变情形而定。4.控制图应在生产现场中及时分析。假使发生异常,应先从取样、计算、打点等困难检查无误后,再从生产方面找原因。5.当工艺手段已发生改变,或原有控制图已运用了较长时间,应从新复审预控制图。6.预控图将正常状态分析为异常,风险率约为2.5%,将异常状态列为正常而误报警的机会性约为2%。">编辑] 预控图的抽样频率 一开始先依据生产线的历史情形试定一个抽样周期(比如一小时抽一次),每次抽两个单元产品,测其参数。到显现不通过、停止为止,其间隔为T(也可以试几次,求平均的T)。把T/6作为抽样周期。比如以一小时为周期,十次后显现不通过,即T=10h,则以10/6约1.5小时为周期。用上述方法调整周期,原则上周期不能太短(如不差于1/4小时),太短表明生产线有困难;也不能太长(如不胜过一天),太长有机会漏检。注:对不合格率差于lOOppm的生产线,上述规定需修正。当调整后从新开始时,先执行预控图的资格确定,此时按需调整时的抽样间隔执行,在工程操作时再依据抽样通过情形调整抽样间隔。注:调整一般指肛的调整。当标准偏差or放大时,则需通过诸如DOE、田口方法等整顿。注:当有样品的报告落在不良区时,过程停下整顿,查找原因,此时称明或许显现胜过规定的不合格品率(也或许为虚警)。 预控图案例分析 ">编辑] 案例一:预控图实例分析 一般的管理图的UCL、LCL与产品参数的上下规格限并无直接关系;产品参数对于一R或管理图来说要正态分布。预控制图直接从参数上、下规格限出发,对参数分布无正态制约,且操作方便,故国外在不少职位上已代替了管理图。某电源模块输出电压要求在23~3V之间(注:报告工作变换)即上规格限为26V、下规格限为20V。于是中心线为23V,上预控限为24.5V,下预控限为21.5V。先执行预控图的资格认定。间隔如1h抽取一组两个样品,接连5次抽样结果为(单位V):23.5,24.4;22.7,23.7;22.1,23.3;22.8,24.2;23.1,22.5。这5次抽样报告全落在目标区(21.5,24.5)内,预控图成立。执行操作,依次间隔1h抽得报告为:24.5,23.6;21.1,23.8;21.2,23.3;23.2,21.9;22.6,22.0;22.6,23.0;24.0,23.1;22.4,23.2;21.9,24.7;21.2,23.8;24.2,26.1。到第十一次抽得的(24.2,26.1)落入不良区时,不通过。间隔十次(也可再试几个回合,得平均间隔),即间隔10h,可以考虑约取其1/6,即改为1.5h抽样一次。">编辑] 案例二:预控图应用范例 某公司作业准备验证规程如下一、目的执行作业准备验证活动,是为了评价作业准备的充分性,确认过程能力满足加工产品公差的要求。二、适用规模适用于公司内部需执行作业准备验证的各个过程。三、规定内容1.作业准备验证的机会(1)作业的初步运行,如开始生产。(2)材料的更改。(3)产品型号的更改。(4)作业更改,如作业方式、设备工模具、工装等更改。(5)运行时间过长的停顿,如停产X个月的再生产等。2.作业准备验证的步骤。(1)作业准备验证(预控)记录的填写操作者在加T开始时,接连加工5件产品,按实测值认真填人作业准备验证记录中。(2)可加工的识别若5件产品全部落人绿区之内,则符合加工要求,可以执行产品加工。若有1件产品落在预控线之外,需从新调整过程,如设备、工装等,直到实测值全部落人绿区才可正式运行。四、运用记录1.作业准备验证记录举例磨内径工序,加工6202产品,尺寸公差为0--8m,操作者XXX共加工了5个工件尺寸分别为-4、-5、-3、-4、-5μm,把实测结果填人表中,从中看出5个工件都在目标区-2~-6μm内,可以执行加工,见表。诚然,预控图除了可以执行作业准备的验证,也可以作为操作者对过程能力监视的一种手段。工序正式运行后,可以按规定的时间间隔(确定原则与控制图相同),每次抽取2件样品,按下述规则做出分析。(1)若第1件落人绿区,无需检测第2件,过程正常。(2)若第1件落人黄区,则务必检测第2件。(3)若第2件落人绿区,过程正常。(4)若接连2个工件落人黄区或1件落人红区内,务必停止过程运行,采取措施后,按过程开始的规则,接连抽5件样品均落人绿区后可从新开始运行。 综上所述,企业在贯彻实行TS16949标准时,引入预控图的统计方法可以使企业的过程变差高达预先控制的目的,使企业的过程能力连续平稳,最终使产品符合要求。 参考文献

↑ 1.0 1.1 1.2 汪芸.新质量工具—第三讲 质量控制的工具预控图.质量与牢靠性.2004(6)

↑ 冯国,赵燕.预控图在TS16949质量管理体系标准中的应用.哈尔滨轴承.2004,(3)

综上所述,企业在贯彻实行TS16949标准时,引入预控图的统计方法可以使企业的过程变差高达预先控制的目的,使企业的过程能力连续平稳,最终使产品符合要求。 参考文献

↑ 1.0 1.1 1.2 汪芸.新质量工具—第三讲 质量控制的工具预控图.质量与牢靠性.2004(6)

↑ 冯国,赵燕.预控图在TS16949质量管理体系标准中的应用.哈尔滨轴承.2004,(3)